使用玻璃钢复合材料加工而成的模具,简称为玻璃钢模具。

相对金属模,如钢模、铝模等,玻璃钢模具有制模快、质量轻和综合成本低等优势,比硅胶模或简易模等,具备更持久的使用性,其为低成本实现批量化生产制品创造了有利条件。

常规模具结构的分为三大部分,胶衣层-过渡层-结构层。

因不同性能的模具材料,可能铺层细节有所区别,但是整体设计思路是一致的。如果制品追求光滑、高光泽的镜面效果,那么模具一定要按玻璃钢规范要求来制作,尤其表面处理一定要到位。

产品成型工艺关系到模具的设计思路

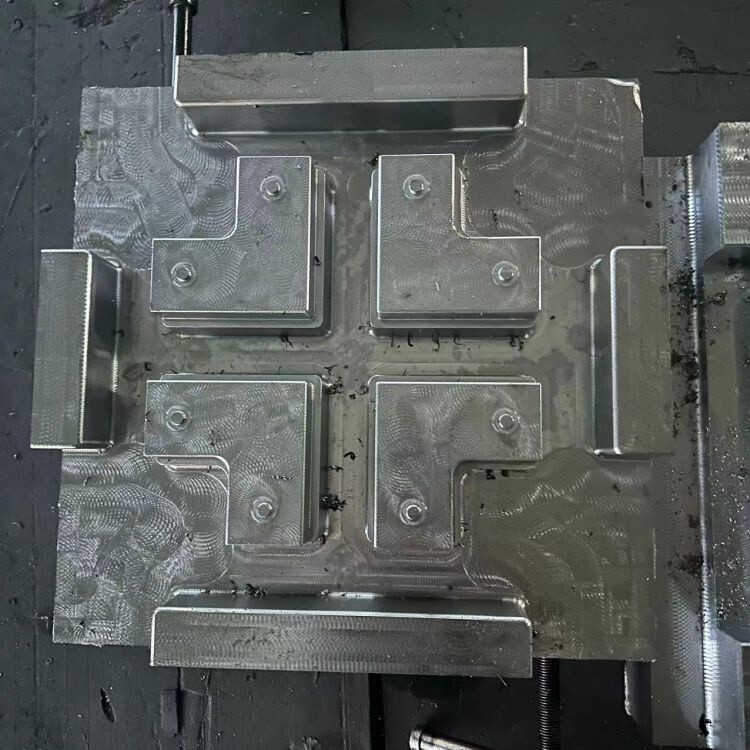

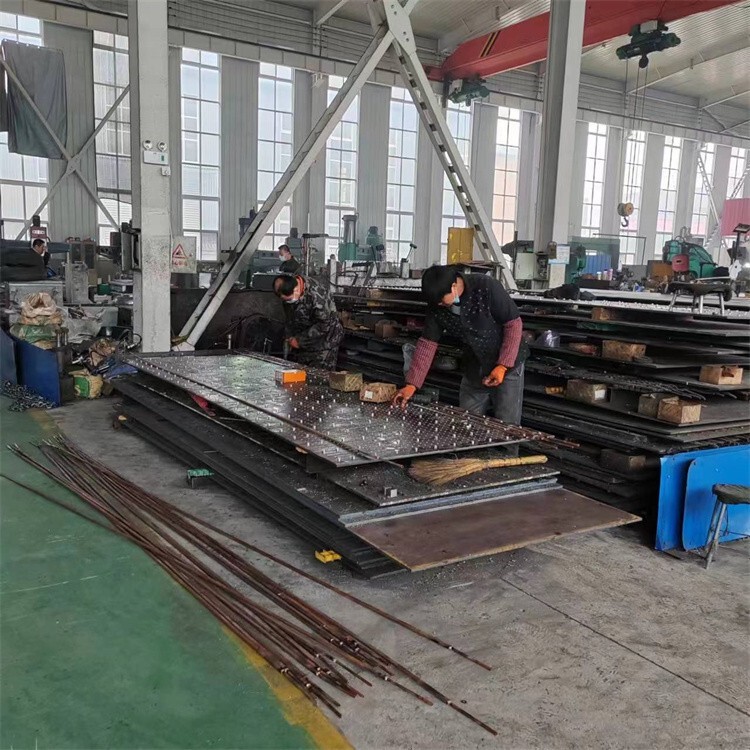

如果产品成型过程中需要较大压力,或者需要限制模具变形时,用补强件对模具外壳进行加强。可以通过结合以下方法实现:增加厚度,使用芯材和加强筋,例如帽形薄板或c形薄板等。当模具外壳大于几平方英尺时,也可以使用支架以防止模具外壳变形或断裂。

玻璃钢成型模具制造特点如下:

一、压缩模的型腔和型芯尺寸是由塑件所要求的形状和尺寸精度决定的。由于模具是在加热(60℃-150℃)状态下工作的,故加热时尺寸会胀大,而型腔冷却后,尺寸又会收缩,反复交替,故在制造压缩模时,除按图样尺寸精心加工与制造外,还应当把型腔和型芯的磨损及上述热胀冷缩因素考虑进去,以使模具长期使用时,能确定制品质量。

二、在制造压缩模时,其型芯与型腔应配合加工。经配合加工后,可用石蜡或橡皮泥边修边试修整加工。待检验合格后,再淬硬及修磨。

三、为了便于取出制品,型腔与型芯应该加工出出模斜度。

四、压缩模的上模与下模的位置精度,一般是由导柱、导套导向来确定的。在加工时,导柱、导套安装孔位应一致,配合间隙应适当。成形孔、嵌件孔、型芯固定板上的型芯孔等均应与导柱、导套孔保持相应的位置精度,以使模具装配后,运动灵活。

五、压缩模的成形零件应进行抛光和镀铬,使其表面粗糙度达到0.20μm以上。